Bilyalı değirmen kullanımı sırasında öğütme ortamının seçimi çok önemlidir. Öğütme ortamı malzeme, yükleme, şekil, parçacık boyutu vb. gibi birçok faktörden etkilenir. Öğütme sürecinde, üretim maliyetlerini düşürmek ve üretim verimliliğini artırmak için farklı malzemeler, modeller ve ekipmanlar için farklı öğütme ortamları kullanılır.

Ortam yoğunluğu, sertlik, boyut

Öğütme ortamının yoğunluğu ne kadar yüksekse, öğütme süresi o kadar kısalır. Öğütme etkisini artırmak için öğütme ortamının sertliği öğütülen malzemenin sertliğinden daha büyük olmalıdır. Ortamın Mohs sertliği tercihen öğütülen malzemenin sertliğinden 3 seviye daha büyük olmalıdır ve etki daha belirgindir. Ayrıca, öğütme ortamının boyutu ne kadar küçükse, ortamla o kadar fazla temas noktası olur ve malzemeyi öğütmek için o kadar fazla fırsat olur.

Ortam doldurma miktarı

Doldurma miktarı öğütme verimliliği üzerinde doğrudan bir etkiye sahiptir ve öğütme ortamının parçacık boyutu öğütme ortamının doldurma miktarını belirler. Öğütme ortamı dağıtıcıda hareket ettiğinde öğütme ortamının boşluk oranının %40'tan az olmaması sağlanmalıdır. Farklı incelik gereksinimleri için öğütme ortamının öğütme ve öğütme kapasitesi dağılımını ayarlamak gerekir. Dolum oranı ne kadar yüksekse, öğütme kapasitesi o kadar güçlüdür ve tam tersi, kırma kapasitesi o kadar güçlüdür. Ultra ince öğütme sırasında genellikle yüksek bir dolum oranı kullanılır.

Malzeme

Öğütme malzemesi, kırmanın maliyetini ve verimliliğini belirler. Öğütme malzemeleri esas olarak üç kategoriye ayrılabilir: metal ortam, kaya ve mineral malzemeler ve metal olmayan malzemeler. Üretim maliyetini dikkate almanın yanı sıra, seçimde malzemenin ve ortamın kirliliğe neden olup olmayacağı da dikkate alınmalıdır.

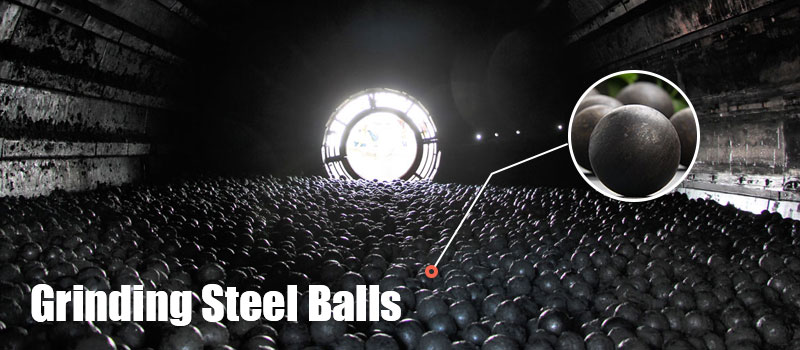

Genellikle kullanılan taşlama ortamları arasında çelik bilyeler, alüminyum oksit bilyeler, tungsten karbür bilyeler, zirkonyum oksit bilyeler vb. bulunur. Çelik bilyeler, malzemeleri öğütmede yüksek yoğunluk ve yüksek verimliliğe sahiptir. Islak ve kuru öğütme işlemleri için uygundur. Seramik bilyeler, seramik hammaddeleri, pigmentler ve çömlekçilik için feldispat öğütmek için bilyalı değirmenlerde yaygın olarak kullanılır. Seramik bilyeler, yüksek kaliteli seramiklerden yapılır ve mükemmel aşınma direncine sahiptir. Seramik bilyeler, ıslak ve kuru öğütme için uygundur. Tungsten karbür bilyeler, yüksek enerjili bilyalı değirmenlerde yaygın olarak kullanılır. Tungsten karbür bilyeler son derece serttir ve büyük darbe kuvvetlerine dayanabilir. Tungsten karbür bilyeler, metaller, alaşımlar, seramikler ve mineraller gibi sert ve kırılgan malzemeleri öğütmek için idealdir. Zirkonyum bilyeler, bilyalı değirmenlerde kullanılan bir diğer öğütme ortamıdır. Zirkonyum oksitten yapılırlar ve yüksek yoğunluk ve aşınma direncine sahiptirler. Zirkonyum bilyeler, yüksek saflık ve kirlilik içermeyen öğütme gerektiren malzemeler için uygundur.

Öğütme ortamları genellikle küreseldir, çünkü diğer düzensiz şekilli ortamlar kendilerini aşındırır ve gereksiz kirliliğe neden olur.

Şekil ve boyut

Medyanın boyutu öğütme verimliliğini ve ürün inceliğini doğrudan etkiler. Çap ne kadar büyükse, ürün parçacık boyutu o kadar büyük ve çıktı o kadar yüksek olur; tersine, ortam parçacık boyutu ne kadar küçükse, ürün parçacık boyutu o kadar küçük ve çıktı o kadar düşük olur. Gerçek üretimde, genellikle besleme parçacık boyutuna ve ürün inceliğine göre belirlenir.

Medya oranı

Sürekli öğütme işleminde, öğütme medyasının boyutu belirli bir desende dağıtılır ve medya boyut oranı doğrudan öğütme kapasitesi ve enerji tüketimiyle ilgilidir. İşlemde, sabit medya oranı her zaman korunmayacaktır. Üretimde, sistemin öğütülmesini eski haline getirmek için genellikle büyük bilyeleri tamamlama yöntemi kullanılır. Değirmenin uzun süre sabit bir medya oranını koruması zordur. Medya çapındaki fark çok büyük olduğunda, medyalar arasındaki etkisiz öğütmeyi daha da kötüleştirecek ve maliyetleri artıracaktır.

Aşınma direnci ve kimyasal kararlılık

Öğütme medyasının aşınma direnci ve kimyasal kararlılığı, öğütme medyasının kalitesini ölçmek için önemli koşullardır. Aşınmaya dayanıklı olmayan medyanın, aşınma nedeniyle sürekli olarak tamamlanması gerekir, bu sadece maliyetleri artırmakla kalmaz, aynı zamanda üretimi de etkiler. Öğütme ortamının belirli bir öğütme işleminde belirli bir kimyasal kararlılığa sahip olması ve öğütme sırasında malzemeyle kimyasal olarak reaksiyona girerek malzemeyi kirletmemesi gerekir.

İşletmeler çalışma koşullarına ve makinelerine göre uygun öğütme ortamını seçmelidir. Zhili Yeni malzemeler ve çeşitli öğütme ortamı bilyeleri üretebilir. İhtiyaç duyan işletmeler yalnızca ihtiyaçlarını karşılar ve biz size üretim kapasitesini artırmak için uygun öğütme ortamı sağlayacağız.