Akı çekirdekli tel kaplama aşınmaya dayanıklı silindirin yapım süreci, kaplama tabakasının aşınma direncini, bağlanma mukavemetini ve hizmet ömrünü doğrudan etkiler. Aşağıda ön işlem, kaynak parametre kontrolü, proses uygulama noktaları, son işlem vb. açılardan temel teknik noktalar özetlenmekte ve gerçek uygulama deneyimlerine dayalı operasyon önerileri verilmektedir:

1. Kaynak öncesi ön işlem: temel malzemenin hazırlanması ve kusur onarımı

Silindir yüzeyini temizlemek ve aşınmaya dayanıklı silindir yüzeyindeki yağ, pas, oksit tabakası ve çatlaklar gibi kusurları gidermek için, metalik parlaklığın ortaya çıkarılmasını ve yüzey pürüzlülüğünün Ra12,5-25μm'ye ulaşmasını sağlamak için kumlama (80-120 mesh'lik grit) veya mekanik taşlama (taşlama tekerleği/tel fırça) kullanılabilir. Bu, kaplama tabakası ile alt tabaka arasındaki bağlanma mukavemetini arttırır. Yüksek sertlikteki yüzeyler (örneğin 42CrMo, 34CrNiMo6, vb.) veya büyük çaplı silindirler (çap > 1m) için kaynak stresini azaltmak ve soğuk çatlakları önlemek amacıyla ön ısıtma yapılması gerekir. Elektrikli ısıtma plakaları veya alevli ısıtma kullanılabilir ve kızılötesi termometre ile silindir yüzey sıcaklığı eşit olarak izlenebilir.

2. Kaynak işlemi parametreleri: ekipman gereksinimleriyle eşleşen tel tipi

Aşınma dayanımlı silindirin çalışma koşullarına (aşındırıcı sertlik, darbe yükü gibi) göre kaynak teli modelini seçin. Alt katmanda düşük alaşımlı, yüksek dayanımlı özlü tel kullanılmaktadır; geçiş katmanında orta sertlikte kaynak teli kullanılır; aşınmaya dayanıklı tabaka: yüksek kromlu, yüksek karbonlu kaynak teli kullanın; Kaynak ekipmanının, koruma etkisini sağlamak için (gözeneklerin önlenmesi) 15-25L/dk gaz akış hızı ile CO2 gazı korumalı kaynak (düşük maliyet, yüksek biriktirme verimliliği) veya karışık gaz koruması (Ar+CO2, iyileştirilmiş şekillendirme) kullanılması önerilir.

3. Kaynak prosesi kontrolü: kusurların ve stres birikiminin önlenmesi

Kaplama işlemi sırasında, kaynak dikişinin hızla soğumasını ve çatlaklara yol açabilecek martensitik yapı oluşmasını önlemek için ara katman sıcaklığının ≥150°C'de tutulması gerekir. Büyük çaplı silindir (çap > 1,5m) yüzey kaynak işlemi yapılırken, her 2-3 kat yüzey kaynak işleminden sonra çekiçleme işlemi (bakır çekiç veya lastik çekiç kullanılarak) yapılabilir. Kaynak yüzeyine, gerilimi serbest bırakmak için vurulmalıdır. Çekiçleme noktaları arasındaki mesafe 5-10 mm olmalıdır. Aşırı ısınmış bölgelere çekiçle vurmaktan kaçının (sıcaklık > 200°C olduğunda çekiçle vurmak yasaktır). Dikey değirmen silindirleri gibi uzun eksenel uzunluğa sahip bileşenlerde, eksenel deformasyonu azaltmak için "simetrik segmentli kaynak" (merkezden her iki uca doğru dönüşümlü yüzey kaplaması) kullanılabilir.

4. Kaynak sonrası işlem: performansı ve boyutsal doğruluğu artırma

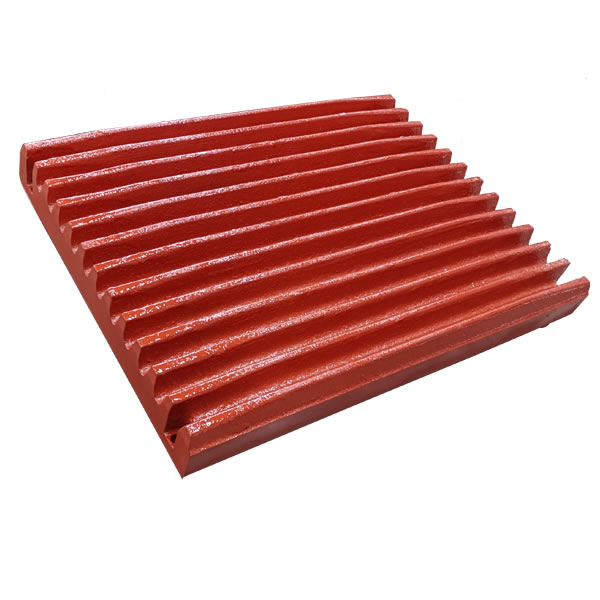

Kaplama tamamlandıktan sonra 24 saat içerisinde gerilim giderme tavlaması yapılması gerekmektedir. Tavlama işleminden sonra, silindir yüzey boyut toleransını ±0,5 mm ve yüzey pürüzlülüğünü Ra≤6,3 μm olarak kontrol etmek için işleme (taşlama veya tornalama) yapılır. Silindir presin silindir yüzeyinde, ekstrüde edilen malzemenin sürtünmesini artırmak için özel aşınmaya dayanıklı desenlerin (tırtıklar ve ızgaralar gibi) işlenmesi gerekir.

5. Süreç iyileştirme önerileri

Otomatik kaynak: Seri üretilen aşınmaya dayanıklı silindirler için, CNC kaplama ekipmanları (konsol kaynak robotları gibi) kaynak yörüngesini ve parametrelerini doğru bir şekilde kontrol etmek için kullanılabilir. Manuel kaynakla karşılaştırıldığında verimlilik 3-5 kat artırılabilmekte, kaplama tabakasının homojenliği daha iyidir.

Kompozit kaplama tasarımı: Yüksek darbe ve yüksek aşınma karışık çalışma koşullarında, aşınma direncini ve darbe direncini dengelemek ve hizmet ömrünü %30'dan fazla uzatmak için "alt tabaka tokluğu + yüzey tabakası aşınma direnci" (ZD1+ZD3+ZD310 kombinasyonu gibi) gradyan tasarımı benimsenebilir.